מהי כרסום טרוקואידי

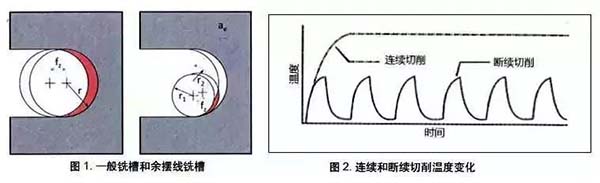

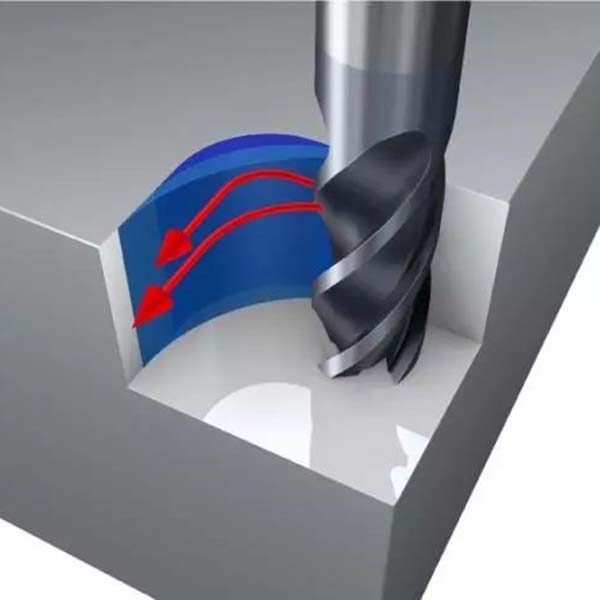

כרסמי קצה משמשים בעיקר לעיבוד מטוסים, חריצים ומשטחים מורכבים. בשונה מהפנייה, בעיבוד של חריצים ומשטחים מורכבים של חלקים אלה, תכנון השביל ובחירת הכרסום חשובים מאוד. כמו השיטה הכללית של כרסום חריצים, זווית מגע הקשת של עיבוד סימולטני יכולה להגיע למקסימום של 180°, מצב פיזור החום גרוע והטמפרטורה עולה בחדות במהלך העיבוד. עם זאת, אם משתנה נתיב החיתוך כך שחותך הכרסום מסתובב מצד אחד ומסתובב בצד השני, זווית המגע וכמות החיתוך לכל סיבוב מצטמצמים, כוח החיתוך וטמפרטורת החיתוך מופחתים, וחיי הכלי מתארכים. . לפיכך, ניתן להמשיך בחיתוך לאורך זמן, כגון (איור 1) נקרא כרסום טרכואידי.

יתרונו בכך שהוא מפחית את קושי החיתוך ומבטיח את איכות העיבוד. בחירה סבירה של פרמטרי חיתוך יכולה לשפר את היעילות ולהפחית עלויות, במיוחד בעת עיבוד חומרים קשים לעיבוד כגון סגסוגות עמידות חום וחומרים קשים מאוד, זה יכול למלא את תפקידו באופן משמעותי, ויש לו פוטנציאל פיתוח גדול, שעשוי להיות הסיבה לכך שהתעשייה שמה לב יותר ויותר בשיטת הטחינה הטרוקואידית ובוחרת אותה.

הציקלואיד נקרא גם הטרוקואיד והאפיציקלואיד המורחב, כלומר מסלול של נקודה מחוץ או בתוך המעגל הנע כאשר המעגל הנע משתרע על קו ישר מסוים לגלגול מבלי להחליק. זה יכול להיקרא גם ציקלואיד ארוך (קצר). עיבוד טרוקואידי הוא להשתמש בטחנת קצה בקוטר הקטן מרוחב החריץ כדי לעבד חריץ חצי קשת לחלק קטן מהקשת בצדו. זה יכול לעבד חריצים שונים וחללים על פני השטח. באופן זה, בתיאוריה, טחנת קצה יכולה לעבד חריצים ופרופילים בכל גודל שגדול ממנו, וגם יכולה לעבד סדרה של מוצרים בנוחות.

עם הפיתוח והיישום של טכנולוגיית בקרה מספרית ממוחשבת, מסלול הכרסום הניתן לשליטה, אופטימיזציה של פרמטרי חיתוך והפוטנציאל הרב-גוני של כרסום טרכואידיאלי נמצאים בשימוש יותר ויותר. והוא נחשב ומוערך על ידי תעשיות עיבוד חלקים כגון תעופה וחלל, ציוד תחבורה וייצור כלים ותבניות. במיוחד בתעשייה האווירית, חלקי סגסוגת טיטניום בשימוש נפוץ וחלקי סגסוגת עמידים בחום על בסיס ניקל הם בעלי מאפייני עיבוד קשים רבים, כולל:

חוזק תרמי וקשיות גבוהים מקשים על כלי החיתוך לשאת או אפילו לעוות;

חוזק גזירה גבוה הופך את הלהב לקל לנזק;

מוליכות תרמית נמוכה מקשה על ייצוא חום גבוה לאזור החיתוך, שבו הטמפרטורה עולה לרוב על 1000ºC, מה שמחמיר את שחיקת הכלים;

במהלך העיבוד, החומר מרותך לרוב ללהב, וכתוצאה מכך נוצר קצה בנוי. איכות משטח עיבוד ירודה;

תופעת התקשות העבודה של חומרי סגסוגת עמידים בחום על בסיס ניקל עם מטריצת אוסטניט היא רצינית;

הקרבידים במבנה המיקרו של סגסוגות עמידות חום על בסיס ניקל יגרמו לבלאי שוחק של הכלי;

לסגסוגות טיטניום פעילות כימית גבוהה, ותגובות כימיות יכולות גם להחמיר נזקים וכן הלאה.

קשיים אלו ניתנים לעיבוד רציף וחלק בעזרת טכנולוגיית כרסום טרכואידלית.

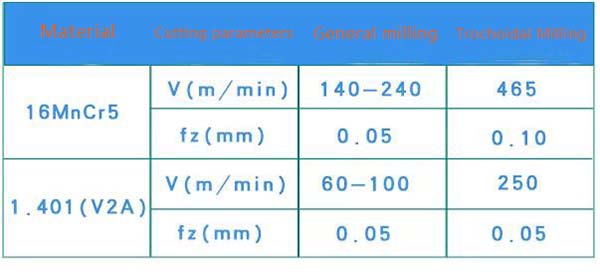

בשל האופטימיזציה המתמשכת של חומרי הכלים, ציפויים, צורות גיאומטריות ומבנים, ההתקדמות המהירה של מערכות בקרה חכמות, טכנולוגיות תכנות וכלי מכונות רב-תכליתיים במהירות גבוהה ויעילות גבוהה, במהירות גבוהה (HSC) ויעילות גבוהה גם חיתוך (HPC) הגיע לרמה. גבהים חדשים. עיבוד במהירות גבוהה מתייחס בעיקר לשיפור המהירות. עיבוד שבבי ביעילות גבוהה צריך לא רק לשקול את שיפור מהירות החיתוך, אלא גם לשקול את הפחתת זמן העזר, להגדיר באופן רציונלי פרמטרים שונים של חיתוך ונתיבות חיתוך ולבצע עיבוד שבבי מורכב כדי להפחית תהליכים, לשפר את קצב הסרת המתכות ליחידת זמן, וכן במקביל להאריך את חיי הכלי ולהפחית את העלות, שקול הגנה על הסביבה.

סיכוי טכנולוגי

על פי נתוני היישום של כרסום טרכואידי במנועי אוויר (כפי שמוצג בטבלה למטה), בעת עיבוד סגסוגת טיטניום Ti6242, ניתן להפחית את עלות כלי החיתוך ליחידת נפח בכמעט 50%. ניתן לצמצם את שעות העבודה ב-63%, את הביקוש הכולל לכלים ניתן להפחית ב-72%, ולצמצם את עלויות הכלים ב-61%. ניתן להפחית את שעות העבודה לעיבוד X17CrNi16-2 בכ-70%. בשל התנסויות והישגים טובים אלו, שיטת הטחינה הטרוקואידית המתקדמת יושמה ליותר ויותר תחומים, והיא גם זכתה לתשומת לב והחלה להיות מיושמת בכמה תחומים של עיבוד שבבי מיקרו-דיוק.

זמן פרסום: 22-2-2023