בעוד שרק חלק אחד של מערכת גדולה בהרבה, קצה המגע ברובי ריתוך קשת מתכת גז רובוטי וגם חצי אוטומטי (GMAW) ממלא תפקיד קריטי במתן איכות ריתוך קול. זה גם יכול להביא בחשבון באופן מדיד את הפרודוקטיביות והרווחיות של פעולת הריתוך שלך - זמן השבתה עבור מעבר מופרז יכול להזיק לתפוקה ועלות העבודה והמלאי.

התפקידים העיקריים של קצה מגע הם להנחות את חוט הריתוך ולהעביר את זרם הריתוך אל החוט כשהוא עובר דרך הקדח. המטרה היא להזין את החוט דרך קצה המגע בצורה חלקה, תוך שמירה על מגע מקסימלי. כדי לקבל את התוצאות הטובות ביותר, חשוב להשתמש בגודל קצה המגע הנכון - או בקוטר הפנימי (ID) - עבור היישום. חוט הריתוך ותהליך הריתוך משפיעים שניהם על הבחירה (איור 1).

ההשפעה של חוט ריתוך על גודל חוד המגע

שלושה מאפיינים של חוטי ריתוך משפיעים ישירות על בחירת קצה המגע עבור יישום מסוים:

▪ סוג חוט

▪ יציקת חוט

▪ איכות חוט

סוּג-יצרני מגע ממליצים בדרך כלל על חוטי מגע בגודל סטנדרטי (ברירת מחדל) עבור החוטים המתאימים, כגון חוט מגע xxx-xx-45 עבור חוט 0.045 אינץ'. עם זאת, במקרים מסוימים, ייתכן שעדיף להקטין או להגדיל את קצה המגע לקוטר החוט.

הסבילות הסטנדרטיות של חוטי ריתוך משתנות בהתאם לסוג. לדוגמה, קוד ה-American Welding Society (AWS) 5.18 מאפשר ± 0.001-in. סובלנות עבור 0.045 אינץ'. חוטים מוצקים, ו-± 0.002 אינץ'. סובלנות עבור 0.045 אינץ'. חוטים צינוריים. חוטי צינורות ואלומיניום, שהם רכים, מתפקדים בצורה הטובה ביותר עם קצות מגע סטנדרטיות או גדולות מדי המאפשרות להזנה בכוח הזנה מינימלי וללא התכווצות או קיפול בתוך המזין או אקדח הריתוך.

חוטים מוצקים, לעומת זאת, הם הרבה יותר קשיחים, מה שאומר פחות בעיות הזנה, מה שמאפשר לשייך אותם לקצות מגע בגודל נמוך.

יָצוּק-הסיבה להגדלת קצה המגע ולא רק לסוג החוט, אלא גם לגבס ולסליל שלו. הגבס מתייחס לקוטר של לולאת החוט כאשר אורך חוט הוצא מהאריזה והונח על משטח שטוח - בעצם, עקמומיות החוט. הסף הטיפוסי לגבס הוא 40 עד 45 אינץ'; אם יציקת החוט קטנה מזה, אל תשתמש בקצה מגע קטן.

הסליל מתייחס לכמה החוט עולה מהמשטח השטוח הזה, והוא לא צריך להיות גדול מ-1 אינץ 'בשום מקום.

AWS מציגה דרישות עבור יציקת חוט וסליל כבקרת איכות כדי להבטיח שהזנת חוט זמין בצורה שתורמת לביצועי ריתוך טובים.

דרך משוערת להשיג את המספר הגדול של יציקת החוט היא לפי גודל החבילה. חוט ארוז באריזות בתפזורת, כגון תוף או סליל, יכול לשמור על יציקה גדולה יותר או קו מתאר ישר יותר מאשר חוט ארוז בסליל או בסליל.

"חוט ישר" הוא נקודת מכירה נפוצה עבור חוטים ארוזים בתפזורת, מכיוון שקל יותר להזין חוט ישר מאשר חוט מעוקל. חלק מהיצרנים גם מסובבים את החוט בזמן האריזה שלו לתוך התוף, מה שגורם לכך שהחוט יוצר גל סינוס במקום לולאה כאשר הוא מופק מהאריזה. לחוטים אלה יש גבס גדול מאוד (100 אינץ' או יותר) וניתן לשייך אותם לקצות מגע בגודל נמוך.

חוט המוזן מסליל קטן יותר, לעומת זאת, נוטה לקבל גבס בולט יותר - בערך 30 אינץ'. או קוטר קטן יותר - ובדרך כלל דורש גודל מגע סטנדרטי או גדול יותר כדי לספק את מאפייני ההאכלה המתאימים.

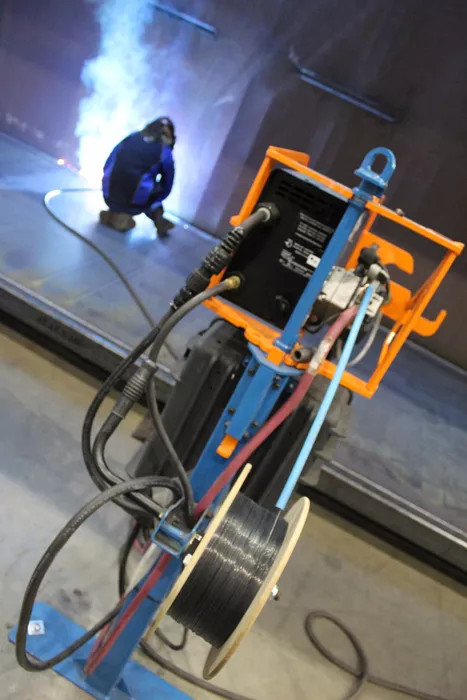

איור 1

כדי לקבל את תוצאות הריתוך הטובות ביותר, חשוב לקבל את גודל קצה המגע הנכון עבור היישום. חוט הריתוך ותהליך הריתוך משפיעים שניהם על הבחירה.

אֵיכוּת-איכות החוט משפיעה גם על בחירת קצה המגע. שיפורים בבקרת האיכות הפכו את הקוטר החיצוני (OD) של חוטי ריתוך למדויק יותר מאשר בשנים עברו, כך שהם ניזונים בצורה חלקה יותר. חוט מוצק איכותי, למשל, מציע קוטר ויציקה עקביים, כמו גם ציפוי נחושת אחיד על פני השטח; ניתן להשתמש בחוט זה בשילוב עם קצה מגע בעל מזהה קטן יותר, מכיוון שיש פחות דאגה לגבי התכווצות או קיפול של החוט. חוט צינורי איכותי מציע את אותם היתרונות, יחד עם תפרים חלקים ומאובטחים המונעים מהחוט להיפתח במהלך האכלה.

חוט באיכות ירודה שאינו מיוצר בתקנים מחמירים עלול להיות מועד להזנת חוט לקויה ולקשת לא יציבה. קצות מגע בגודל נמוך אינם מומלצים לשימוש עם חוטים בעלי וריאציות OD רחבות.

כאמצעי זהירות, בכל פעם שאתה משנה לסוג או למותג אחר של חוט, חשוב להעריך מחדש את גודל קצה המגע כדי לוודא שאתה משיג את התוצאות הרצויות.

השפעת תהליך הריתוך

בשנים האחרונות שינויים בתעשיות הייצור והייצור הניעו שינויים בתהליך הריתוך, כמו גם את גודל קצה המגע שיש להשתמש בו. לדוגמה, בתעשיית הרכב שבה יצרני OEM משתמשים בחומרים דקים יותר (וחזקים יותר) כדי לעזור להפחית את משקל הרכב ולשפר את יעילות הדלק, היצרנים משתמשים לעתים קרובות במקורות כוח בעלי צורות גל מתקדמות, כגון קצר פעימה או שונה. צורות גל מתקדמות אלו עוזרות להפחית ניתזים ולהגביר את מהירויות הריתוך. סוג זה של ריתוך, המשמש בדרך כלל ביישומי ריתוך רובוטי, פחות סובלני לסטיות בתהליך ודורש טיפים למגע שיכולים להעביר בצורה מדויקת ואמינה את צורת הגל לחוט הריתוך.

בתהליך ריתוך דופק טיפוסי באמצעות 0.045-in. חוט מוצק, שיא הזרם יכול להיות גדול מ-550 אמפר, ומהירות ההשתלה הנוכחית יכולה להיות יותר מ-1 ´106 אמפר/שנייה. כתוצאה מכך, ממשק הקצה אל חוט המגע מתפקד כמתג בתדר הדופק, שהוא 150 עד 200 הרץ.

חיי קצה המגע בריתוך דופק הם בדרך כלל חלק מזה של GMAW, או ריתוך במתח קבוע (CV). מומלץ לבחור קצה מגע עם מזהה קטן יותר עבור החוט שבו נעשה שימוש כדי להבטיח שהתנגדות ממשק הקצה/חוט נמוכה מספיק כדי שלא תתרחש קשתות דרסטית. לדוגמה, חוט מוצק בקוטר 0.045 אינץ' יתאים היטב לקצה מגע עם מזהה של 0.049 עד 0.050 אינץ'.

יישומי ריתוך ידניים או חצי אוטומטיים דורשים שיקולים שונים בכל הנוגע לבחירת גודל קצה המגע הנכון. רובי ריתוך חצי אוטומטיים בדרך כלל ארוכים בהרבה ויש להם קווי מתאר מסובכים יותר מאשר רובים רובוטיים. לעתים קרובות יש גם עיקול גדול יותר בצוואר, המאפשר למפעיל הריתוך לגשת בנוחות למפרק הריתוך. צוואר עם זווית כיפוף גדולה יוצר יציקה הדוקה יותר על החוט תוך כדי הזנתו. לכן, מומלץ לבחור קצה מגע עם מזהה מעט יותר גדול כדי לאפשר הזנת חוט חלקה. זהו למעשה הסיווג המסורתי של גדלי קצה המגע. רוב יצרני רובי הריתוך מגדירים את גודל חוד המגע המוגדר כברירת מחדל בהתאם ליישום החצי אוטומטי. לדוגמה, 0.045-in. חוט מוצק בקוטר יתאים לקצה מגע עם מזהה של 0.052 עד 0.055 אינץ'.

ההשלכות של גודל טיפ שגוי למגע

גודל קצה מגע שגוי, בין אם הוא גדול מדי או קטן מדי לסוג, הגבס ואיכות החוט שבו נעשה שימוש, עלול לגרום להזנת חוט לא יציבה או לביצועי קשת גרועים. ליתר דיוק, קצות מגע עם תעודות זהות קטנות מדי עלולות לגרום לחוט להיתקע בתוך הקדח, ולהוביל לצריבה חוזרת (איור 2). זה גם יכול לגרום לקינון ציפורים, שהוא סבך של חוט בגלילי ההנעה של מזין החוטים.

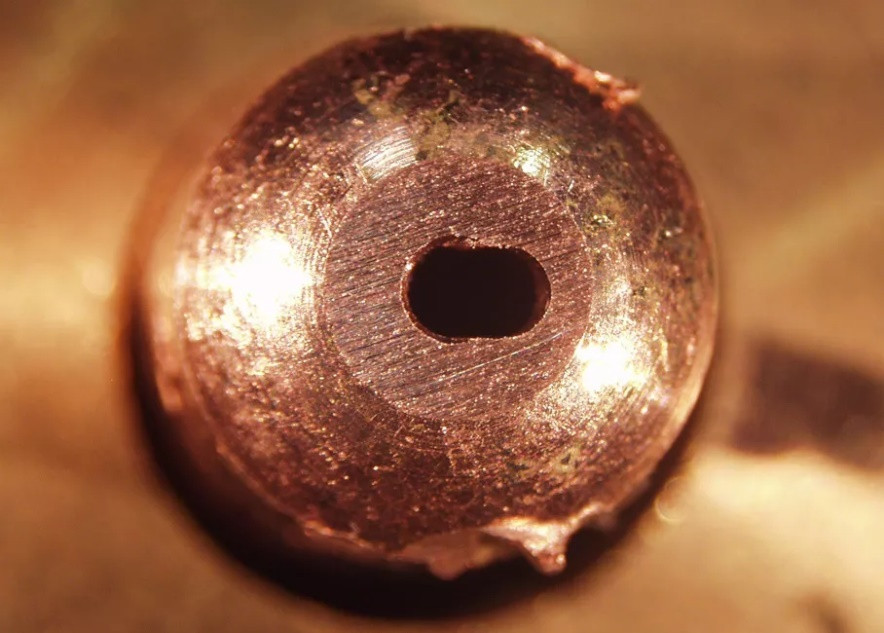

איור 2

Burnback (תיל נתקע) הוא אחד ממצבי הכשל הנפוצים ביותר של קצות מגע. הוא מושפע באופן משמעותי מהקוטר הפנימי של קצה המגע (ID).

לעומת זאת, קצות מגע עם מזהה גדול מדי לקוטר החוט יכולים לאפשר לחוט לשוטט בזמן שהוא זורם דרכו. שיטוט זה גורם ליציבות בקשת ירודה, ניתזים כבדים, איחוי לא שלם וחוסר יישור של הריתוך במפרק. התרחשויות אלו משמעותיות במיוחד בריתוך דופק אגרסיבי; שיעור חור המנעול (איור 3) (שיעור שחיקה) של קצה מגע גדול מדי יכול להיות כפול מזה של קצה מגע קטן.

שיקולים אחרים

חשוב להבין היטב את תהליך הריתוך לפני בחירת גודל קצה המגע לעבודה. זכור כי התפקיד השלישי של קצה המגע הוא לפעול כנתיך של מערכת הריתוך. כל בעיה במערכת ההפעלה של לולאת הריתוך מוצגת (וצריכה להיות) תחילה ככשל בקצה המגע. אם קצה המגע נכשל בצורה שונה או בטרם עת בתא אחד בהשוואה לשאר הצמח, סביר להניח שהתא הזה זקוק לכוונון עדין.

זה גם רעיון טוב להעריך את סבילות הפעולה שלך לסיכון; כלומר, כמה זה עולה כשטיפ מגע נכשל. ביישום חצי אוטומטי, למשל, סביר להניח שמפעיל הריתוך יכול לזהות במהירות כל בעיה ולהחליף קצה מגע כושל בצורה חסכונית. עם זאת, העלות לכשל בלתי צפוי של קצה המגע בפעולת ריתוך רובוטי גבוהה בהרבה מזו בריתוך ידני. במקרה זה, אתה זקוק לטיפים ליצירת קשר שעובדים בצורה מהימנה לאורך התקופה שבין שינויי טיפים מתוכננים ליצירת קשר, למשל, משמרת אחת. בדרך כלל זה נכון שברוב פעולות הריתוך הרובוטיות, העקביות של האיכות שמספק קצה מגע חשובה יותר מאשר משך הזמן שהוא נמשך.

זכור כי אלו הם כללים כלליים בלבד לבחירת גודל טיפ איש קשר. כדי לקבוע את הגודל הנכון, חשוב לבדוק קצות מגע שנכשלו בצמח. אם רוב חוטי המגע שנכשלו נתקעו בפנים, מזהה חוד המגע קטן מדי.

אם רוב קצות המגע שנכשלו נקיים מחוטים, אך נצפתה קשת גסה ואיכות ריתוך ירודה, ייתכן שיהיה מועיל לבחור בקצות מגע בגודל נמוך.

איור 3

חור מנעול מוגזם הוא גם אחד ממצבי הכשל הנפוצים ביותר של עצות מגע. גם הוא מושפע באופן משמעותי מהקוטר הפנימי של קצה המגע (ID).

זמן פרסום: ינואר-02-2023